2023-07-13مراسل: SprintPCB

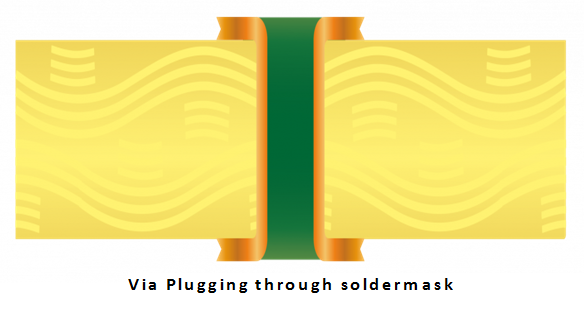

في تصميم لوحات الدوائر المطبوعة عالية السرعة (PCB)، تلعب تقنية التوصيل عبر الموصل (Via Plugging) دورًا محوريًا. ومع تزايد تعقيد وسرعة الأجهزة الإلكترونية، ازدادت أهمية تطبيق تقنية التوصيل عبر الموصل. فهي لا تُحسّن أداء وموثوقية لوحة الدوائر فحسب، بل تُقلل أيضًا من تداخل الإشارة وفقدان الإرسال بفعالية. تُقدّم هذه المقالة تعريف تقنية التوصيل عبر الموصل (Via Plugging) ووظيفتها وتطبيقها، بالإضافة إلى الأحجام القياسية، وتقنيات التوصيل عبر الموصل الشائعة الاستخدام، لمساعدة القراء على فهم هذه التقنية الأساسية وتطبيقها بشكل أفضل.

الآن، لنتعمق في تقنيات توصيل الوصلات (Via Plugging) الشائعة. في تصميم لوحات الدوائر المطبوعة عالية السرعة، تتوفر عدة تقنيات توصيل وصلات شائعة للاختيار من بينها، بما في ذلك ملء المقاومات، وملء الطبقة العازلة، وملء الراتنج. لكل تقنية مزاياها الفريدة وحالات تطبيقها. يوفر ملء المقاومات تخميدًا للإشارات، مما يقلل الانعكاسات والتداخل. يوفر ملء الطبقة العازلة حماية كهرومغناطيسية ودعمًا ميكانيكيًا. كما يوفر ملء الراتنج سلامة إشارة وموصلية حرارية أفضل. من الضروري اختيار تقنية توصيل الوصلات (Via Plugging) المناسبة لمتطلبات التطبيقات المحددة. أولًا، دعونا نستعرض ثلاثة أنواع من تقنيات ملء الراتنج.

السد الكهربائي: تعتمد هذه الطريقة على عملية الطلاء الكهربائي لملء الثقوب. أولًا، تُطلى الثقوب بطبقة رقيقة من مادة موصلة، مثل النحاس. ثم تُجرى عملية الطلاء الكهربائي. خلال عملية الطلاء الكهربائي، يترسب النحاس تدريجيًا داخل الثقوب، ويملأها حتى تُسد تمامًا. توفر هذه الطريقة نتائج ملء موثوقة وتتميز بموصلية كهربائية جيدة.

سد الثقوب باستخدام لاصق موصل: تستخدم هذه الطريقة لاصقًا موصلًا لملء الثقوب. يتكون اللاصق الموصل عادةً من جسيمات موصلة، مثل مواد نانوية من الفضة أو الكربون، ومادة رابطة. في هذه الطريقة، يُحقن اللاصق الموصل في الثقب، ويملأه، ويشكل مسارًا موصلًا بآثاره. بعد أن يجف اللاصق الموصل، يوفر موصلية ممتازة ودعمًا ميكانيكيًا.

التغطية النحاسية: تتضمن هذه الطريقة إضافة طبقة من النحاس فوق فتحة التوصيل. أولًا، يُوضع لاصق موصل فوق فتحة التوصيل، ثم تُوضع رقاقة نحاسية أو صفيحة نحاسية فوقها. من خلال المعالجة بالتسخين والضغط، تلتصق طبقة التغطية النحاسية بإحكام بسطح لوحة الدائرة، مما يملأ فتحة التوصيل ويسدها. يوفر التغطية النحاسية توصيلًا جيدًا ودعمًا ميكانيكيًا قويًا.

عندما يتعلق الأمر بتكنولوجيا حشو الراتينج، إليك بعض الطرق والخطوات الشائعة:

طُرق

التغطية بالراتنج: تتضمن هذه الطريقة ملء الثقوب بالراتنج وتشكيل قناع راتنجي على سطح لوحة الدوائر المطبوعة لعزل الثقوب وتوفير الحماية لها. الحشو بالراتنج: في هذه الطريقة، يُحقن الراتنج في الثقوب لملئها بالكامل وضمان استواء الراتنج مع سطح لوحة الدوائر المطبوعة.

ملء الفتحات الدقيقة: تستخدم هذه التقنية ملء الراتينج في الفتحات الدقيقة، والتي يمكن تطبيقها عادةً على تصميمات لوحات الدوائر المطبوعة المترابطة عالية الكثافة.

خطوات:

التحضير: قبل إجراء تقنية ملء الراتنج، من الضروري التأكد من أن سطح PCB نظيف وخالٍ من الغبار وإعداد الأدوات والمواد المناسبة لملء الراتنج.

طبقة قناع اللحام المطلية (اختياري): قبل ملء الراتينج، يمكن تطبيق طبقة من قناع اللحام على سطح PCB لمنع الراتينج من النفاذ إلى المناطق التي لا تتطلب الملء.

حقن الراتنج: باستخدام أدوات أو تقنيات حقن الراتنج المناسبة، قم بحقن الراتنج في الثقوب العابرة، مع التأكد من ملء الثقوب العابرة بالكامل والوصول إلى مستوى الملء المطلوب.

إزالة الفقاعات: أثناء عملية ملء الراتينج، قد تتكون الفقاعات، ويجب اتخاذ التدابير اللازمة للقضاء عليها وضمان سلامة ملء الراتينج.

إزالة الراتينج الزائد: بعد أن يجف الراتينج تمامًا، من الضروري إزالة الراتينج الزائد، مما يجعل الثقوب المملوءة متساوية مع سطح لوحة الدوائر المطبوعة.

سمات:

سلامة الإشارة: يمكن أن يوفر استخدام راتنج التغليف سلامة إشارة ممتازة عن طريق تقليل فقدان الإشارة والتداخل.

الدعم الميكانيكي: يمكن أن يوفر راتنج التغليف دعمًا ميكانيكيًا إضافيًا للثقوب العابرة، مما يعزز القوة الهيكلية للوحة الدوائر المطبوعة.

الموصلية الحرارية: تتميز بعض راتنجات التغليف بموصلية حرارية جيدة، مما قد يساعد في تبديد الحرارة والتبريد في التطبيقات عالية الطاقة.

حماية البيئة: يمنع راتينج التغليف الرطوبة والشوائب من الدخول عبر الثقوب، وبالتالي تحسين أداء حماية البيئة لـ PCB.

ثانيًا، هناك طريقة ملء الطبقة العازلة. فيما يلي بعض الطرق الشائعة لملء الطبقة العازلة:

ألياف زجاجية مُشبّعة مسبقًا: تُستخدم ألياف زجاجية مُشبّعة مسبقًا، وهي طبقة من الألياف الزجاجية مُشبّعة بالراتنج، كمادة عازلة، وتُملأ في الثقوب البينية من خلال عمليات مثل الضغط الحراري أو المعالجة. توفر هذه الطريقة دعمًا ميكانيكيًا جيدًا واستقرارًا، وتُقلل بفعالية من التداخل الكهرومغناطيسي أثناء نقل الإشارة.

غشاء البوليمر: تُستخدم أغشية البوليمر، مثل البولي إيميد، كطبقة عازلة لملء الثقوب العابرة. تتميز هذه الأغشية بأداء عزل ممتاز واستقرار في درجات الحرارة العالية، مما يوفر حماية كهرومغناطيسية فعالة ويقلل من التداخل وفقدان الإشارة عند نقل الإشارات عالية السرعة.

الحشو الراتنجي: يشير الحشو الراتنجي إلى عملية ملء الثقوب النفاذة براتنجات حشو خاصة، مثل راتنج الإيبوكسي. يتميز راتنج الحشو بخصائص عزل حراري ممتازة، مما يوفر مسارًا مستقرًا لنقل الإشارات ويساعد في تبديد الحرارة. تتضمن هذه الطريقة عادةً ملء الثقوب النفاذة براتنج الحشو عن طريق الحقن بالتفريغ أو الضغط.

ملء الإلكتروليت: يتضمن ملء الإلكتروليت استخدام الإلكتروليت، وهو عادةً سائل موصل للأيونات، لملء الثقوب العابرة وتكوين طبقة إلكتروليتية. تُستخدم هذه الطريقة عادةً في تطبيقات خاصة عالية التردد أو عالية السرعة، حيث يُمكّن وجود طبقة الإلكتروليت من تقليل خسائر الإرسال وتحسين سلامة الإشارة. فيما يلي شرح مُوجز لخطوات وخصائص ملء الطبقة العازلة:

خطوات:

تحضير الفتحات: أولًا، حدد مواقع وعدد الفتحات التي تتطلب ملء طبقة عازلة في تصميم لوحة الدوائر المطبوعة. ثم أنشئ فتحات على لوحة الدائرة باستخدام تقنيات الحفر أو الليزر.

التنظيف والمعالجة المسبقة: قبل ملء الطبقة العازلة، من الضروري تنظيف الثقوب الممتدة والمنطقة المحيطة بها جيدًا لإزالة أي شوائب أو بقايا. بعد ذلك، تُجرى خطوات المعالجة المسبقة اللازمة، مثل معالجة السطح أو إزالة الأكسدة، لضمان التصاق جيد للطبقة العازلة.

تعبئة المواد العازلة: اختر مادة عازلة مناسبة، مثل راتنج الإيبوكسي أو البولي إيميد، واحقنها في الثقوب النفاذة وفقًا لمتطلبات التصميم واحتياجات التطبيق المحددة. يمكن تعبئة المواد العازلة باستخدام تقنيات الحقن، أو الختم بالتفريغ، أو الطلاء.

إزالة المواد الزائدة: بعد ملء الثقوب العازلة، يجب إزالة المواد الزائدة. يمكن استخدام طرق القطع الميكانيكي، أو الطحن، أو النقش الكيميائي لتسوية سطح لوحة الدائرة الكهربائية والتخلص من المواد العازلة الزائدة.

سمات:

الحماية الكهرومغناطيسية: عن طريق ملء المادة العازلة، يتم تشكيل طبقة عازلة مستمرة حول الفتحة، والتي يمكنها حماية الإشعاع الكهرومغناطيسي وإشارات التداخل بشكل فعال، وتحسين أداء الدائرة المضاد للتداخل.

الدعم الميكانيكي: يمكن للمادة العازلة المملوءة أن توفر دعمًا ميكانيكيًا إضافيًا، وتعزز القوة الميكانيكية وموثوقية الفتحة، وتقلل من الضرر أو الكسر الناجم عن الإجهاد المادي.

الموصلية الحرارية: تتمتع بعض المواد العازلة بموصلية حرارية جيدة، مما يمكن أن يساعد بشكل فعال في تبديد الحرارة المتولدة حول الثقب وتحسين أداء تبديد الحرارة للوحة الدائرة.

وأخيرًا، تُعد تقنية ملء المقاومات إحدى تقنيات التوصيل البينية الشائعة الاستخدام، وتهدف إلى تخميد الإشارات والتحكم فيها عن طريق ملء الثقوب البينية بمادة ذات خصائص مقاومة. وفيما يلي بعض الطرق الشائعة لملء المقاومات:

حشو كربيد السيليكون: تتضمن هذه الطريقة حشو الثقوب البينية بمادة كربيد السيليكون. يتميز كربيد السيليكون بموصلية كهربائية وحرارية جيدة، مما يُمكّنه من توفير مستوى معين من المقاومة. تُستخدم هذه الطريقة عادةً لتخميد الإشارات عالية السرعة والتحكم في التداخل.

تعبئة حبر الكربون: املأ الثقوب باستخدام حبر كربون موصل أو مادة لاصقة موصلة. يتميز حبر الكربون بموصلية عالية، ويمكنه تثبيط الإشارة بفعالية وكبح الانعكاسات.

طلاء الحشو المقاوم: يُغطى الثقوب النفاذة بطبقات حشو مقاومة متخصصة. تتكون هذه الطبقات عادةً من جزيئات موصلة وراتنجات قاعدية، ويتم التحكم في قيمة المقاومة بتعديل تركيز الطلاء. تُعد تقنية ملء المقاومات تقنية شائعة تُستخدم لتحقيق قيم مقاومة محددة عن طريق ملء الثقوب النفاذة بمادة مقاومة. فيما يلي خطوات وميزات تقنية ملء المقاومات:

خطوات:

تحضير الثقوب: أولاً، حدد مواقع وعدد الثقوب التي تتطلب ملء المقاومات في تصميم لوحة الدوائر المطبوعة. عادةً ما تُوضع هذه الثقوب بجوار خطوط الإشارة عالية السرعة لتوفير التخميد وكبح الانعكاسات.

اختيار المواد: اختر مادة حشو مناسبة للمقاومات، وعادةً ما تكون مادة حشو لاصقة أو موصلة ذات خصائص مقاومة. يجب أن تتمتع هذه المواد بخصائص التصاق وموصلية وثبات حراري جيدين.

ملء الثقوب: استخدم الطرق والأدوات المناسبة لحقن مادة حشو المقاومة في الثقوب. يمكن ملء الثقوب يدويًا أو تلقائيًا، مع ضمان ملء الثقوب بالكامل وتوزيع مادة المقاومة بالتساوي.

معالجة المادة: بعد ملء الثقوب، يجب معالجة مادة حشو المقاوم أو تقسيتها. يمكن تحقيق ذلك بطرق مثل المعالجة الحرارية أو المعالجة بالأشعة فوق البنفسجية.

سمات:

التحكم في المقاومة: تسمح تقنية ملء المقاومة بالتحكم الدقيق في قيمة المقاومة في الفتحة، وفقًا لمتطلبات التصميم، لتلبية متطلبات الدائرة المحددة.

قمع الانعكاس: عن طريق ملء الفتحة المجاورة لمسار الإشارة بمادة مقاومة، يمكن قمع انعكاسات الإشارة بشكل فعال، مما يحسن سلامة الإشارة واستقرارها.

تخميد الإشارة: يعمل ملء المقاومة على إدخال تأثيرات التخميد على طول خط الإشارة، مما يقلل من وقت الارتفاع والسعة، ويقلل من التذبذبات والتداخل عند حواف الإشارة.

توفير المساحة: بالمقارنة مع تقنيات Via Plugging الأخرى، فإن تقنية التعبئة المقاومة لا تتطلب طبقات عازلة إضافية أو مواد تعبئة، مما يسمح باستغلال مساحة PCB بشكل أفضل.

يمكن لهذه الطرق توفير تأثيرات مقاومة إلى حد ما أثناء عملية سد الثقوب العابرة، مما يقلل من انعكاس الإشارة والتداخل. يعتمد الاختيار المحدد لطريقة ملء المقاوم على عوامل مثل متطلبات التصميم وتردد الإشارة ومتطلبات الأداء. هذه هي تقنيات سد الثقوب العابرة الشائعة، ولكل تقنية سيناريوهاتها وخصائصها القابلة للتطبيق. في التطبيقات العملية، من الضروري اختيار تقنية سد الثقوب العابرة المناسبة بناءً على متطلبات التصميم المحددة والفعالية من حيث التكلفة. من خلال نظرة عامة شاملة في هذه المقالة، اكتسبنا فهمًا أعمق لأهمية سد الثقوب العابرة في لوحات الدوائر المطبوعة عالية السرعة. من خلال ملء الثقوب العابرة، يمكننا تحسين أداء وموثوقية لوحة الدائرة مع تقليل تداخل الإشارة وفقدان الإرسال. يتطلب تطبيق تقنية سد الثقوب العابرة الالتزام بأحجام الثقوب العابرة القياسية واختيار تقنيات سد الثقوب العابرة المناسبة. في عالم الأجهزة الإلكترونية والاتصالات عالية السرعة المتطور باستمرار، سيستمر سد الثقوب العابرة في لعب دور حاسم في مساعدتنا على بناء أنظمة إلكترونية أكثر موثوقية وكفاءة.

دعم العملاء