2023-05-30مراسل: SprintPCB

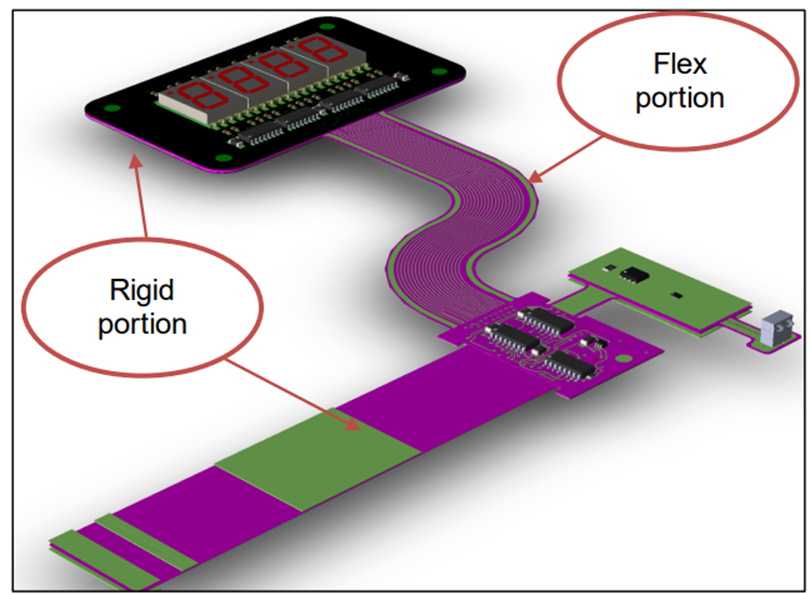

لوحات Rigid-Flex هي تصميمات مبتكرة للوحات الدوائر الإلكترونية تجمع بين الصلابة والمرونة. ستقدم هذه المقالة خطوات التصنيع والنقاط الرئيسية للوحات Rigid-Flex لمساعدة القراء على فهم كيفية إنتاج هذه اللوحات الإلكترونية المرنة.

يتضمن إنتاج لوحات Rigid-Flex عدة خطوات وتقنيات تصنيع متخصصة. الخطوة الأولى في إنتاج لوحات Rigid-Flex هي التصميم والتخطيط. يتضمن ذلك تحديد مواقع الأجزاء الصلبة والمرنة على اللوحة، وتحديد مواقع المسارات والموصلات، وتخطيط طبقات الإشارة والطاقة، وما إلى ذلك. تُستخدم برامج تصميم الدوائر الاحترافية مثل Altium Designer أو Cadence Allegro لتصميم الدوائر وضمان الامتثال لمتطلباتها ومواصفاتها.

الخطوة التالية هي اختيار مادة الركيزة. يتم تجميع الألواح الصلبة والمرنة بلصق لوح مرن (FCCL) ولوح صلب (FR4) معًا باستخدام مادة لاصقة.

١. يتكون قسم اللوح المرن من جزأين: ركيزة اللوح المرن وغشاء التغطية. يمكن تقسيم ركيزة اللوح المرن إلى نوعين: لاصقة وغير لاصقة. تتكون الركيزة اللاصقة من مادة لاصقة، ورقاقة نحاسية، وبولي إيميد (PI). تتميز بانخفاض موثوقيتها وخصائص انثناءها. تتكون الركيزة غير اللاصقة من بولي إيميد (PI) ورقائق نحاسية. تتميز بمستوى موثوقية وخصائص انثناء جيدين. يتكون غشاء التغطية من بولي إيميد (PI) وعوامل رابطة. تشمل عوامل الرابطة لاصق أكريليك ولاصق راتنج إيبوكسي. ٢. قسم اللاصق: يتكون قسم اللاصق من صفائح شبه معالجة غير متدفقة (بولي بروبيلين غير متدفق، يُختصر بـ NF) ولاصق نقي (لاصق أكريليك). NF: يتكون من راتنج إيبوكسي، وألياف زجاجية، ومواد مالئة، ويتميز بفيض ضئيل من اللاصق، ويُستخدم لربط المنتجات بشكل انتقائي. اللاصق النقي: يُعرف عادةً باسم "لاصق الأكريليك" أو يُشار إليه علميًا باسم "حمض الأكريليك". يتميز بمرونة جيدة ومعامل تمدد حراري كبير نسبيًا، ويُستخدم بشكل أساسي في تغليف طبقات متعددة من الألواح المرنة. 3. بالنسبة لقطاع الألواح الصلبة، تشمل المواد المستخدمة بشكل شائع FR4 وKB وShengyi.

بعد اختيار المواد، ننتقل إلى مرحلة إنتاج الألواح الصلبة المرنة. الخطوة الأولى هي إنشاء الجزء الصلب من اللوح. تتضمن هذه العملية عمليات مثل حفر الثقوب، والطلاء بالثقوب، والطلاء بالنحاس، والنقش، وتطبيق قناع اللحام، كما هو الحال في تصنيع لوحات الدوائر المطبوعة التقليدية. وفقًا لمتطلبات التصميم، تُجرى عمليات الحفر على اللوح الصلب. تُستخدم هذه الثقوب لتركيب المكونات، وإنشاء التوصيلات، وتوفير المسارات الكهربائية. يمكن إجراء الحفر باستخدام آلة حفر أو آلة حفر بالليزر. بعد الحفر، تُطلى الجدران الداخلية للثقوب بطبقة رقيقة من النحاس من خلال الطلاء الكهربائي بالثقوب. يهدف هذا إلى ضمان توصيل الجدران الداخلية للثقوب للتوصيلات الكهربائية المستقبلية. تُغطى كامل سطح اللوح الصلب بطبقة من النحاس لتكوين طبقة موصلة. تُشكل هذه الطبقة النحاسية أساس الدائرة، حيث تربط المكونات المختلفة ومسارات التوصيل. من خلال عملية النقش، تُزال الأجزاء غير المتصلة بالدائرة المغطاة بطبقة النحاس، تاركةً فقط الأسلاك والمسارات اللازمة للدائرة. يُنشئ هذا نمط الدائرة. بعد النقش، يُوضع قناع لحام كطبقة واقية فوق طبقة النحاس لمنع أي توصيلات لحام غير مرغوب فيها. بعد إتمام الخطوات السابقة، يكون تصنيع الجزء الصلب من الدائرة قد انتهى تقريبًا. بعد ذلك، تُغلّف المادة المرنة المختارة على غشاء عازل أو ركيزة لتحضير الركيزة المرنة. تُستخدم تقنية مثل تصنيع لوحات الدوائر المطبوعة (PCB)، تتضمن وضع طبقة نحاسية وعمليات تشكيل. تُحاذى الطبقات الصلبة والمرنة بدقة وتُربط معًا. قد تتطلب هذه الخطوة استخدام مواد لاصقة وحرارة وضغطًا لتكوين رابطة قوية بين الطبقات. تُصنع فتحات تهوية لإنشاء توصيلات كهربائية بين الطبقات الصلبة والمرنة. يمكن تحقيق ذلك من خلال عمليات مثل الحفر بالليزر أو الحفر الميكانيكي للفتحات الدقيقة، حسب متطلبات التصميم. ثبّت المكونات على الجزء الصلب من اللوحة باستخدام تقنية التركيب السطحي القياسية (SMT) أو تقنية الثقب المباشر. عند وضع المكونات بالقرب من منطقة الانحناء، يجب إيلاء اهتمام خاص لضمان قدرتها على تحمل الانحناء. بعد تثبيت المكونات، يمكن ثني الجزء المرن من اللوحة وتشكيله وفقًا للشكل المطلوب. يتم تحقيق ذلك عادةً باستخدام معدات مخصصة تطبق ضغطًا وحرارة متحكمين لإنشاء نقاط الانحناء المطلوبة.

وأخيرًا، تُجرى اختبارات وفحوصات شاملة لضمان كفاءة وموثوقية الألواح الصلبة المرنة. ويشمل ذلك اختبارات الإجهاد الحراري، والصدمات الحرارية، ومقاومة الرطوبة والعزل، وتحمل الجهد، ومقاومة التقشير، والشد، والانثناء.اختبار الإجهاد الحراري الغرض من الاختبار: لتقييم تأثير الإجهاد الحراري على جودة الترابط وسلامة الطلاء للوحة الصلبة المرنة النهائية بعد الخبز والصدمة عالية الحرارة. معدات الاختبار: الفرن، وعاء اللحام طريقة الاختبار: ضع اللوحة الصلبة المرنة في الفرن للخبز وفقًا لمواصفات العميل. إذا لم تكن هناك تعليمات محددة، فاتبع معايير IPC واخبزها على درجة حرارة 120 درجة مئوية لمدة ساعتين على الأقل. استخدم ملقطًا لإخراج لوحة الاختبار من الفرن وضعها على رف لتبرد إلى درجة حرارة الغرفة. ضع مادة التدفق على جانبي لوحة الاختبار، وثبتها بالملقط، وأخضعها لاختبار الإجهاد الحراري عن طريق غمرها في لحام منصهر على سطح وعاء اللحام. يجب الحفاظ على درجة حرارة الإجهاد الحراري عند 288 ± 5 درجة مئوية لمدة 10 + 1 / -0 ثانية، وتكرارها 3 مرات (أو حسب ما يحدده العميل). معايير القبول: يُمنع وجود أي تقشر أو بثور، وفقًا للمعيار الدولي للبوليمرات (IPC-TM-650268). اختبار الصدمات الساخنة والباردة. الغرض من الاختبار: تقييم جودة طلاء وبنية مادة الألواح الصلبة المرنة تحت تأثير الصدمات الدورية عالية ومنخفضة الحرارة. أدوات الاختبار: أ) حجرة الصدمة الحرارية ب) ميكرومتر ج) مجهر فحص المعادن. طريقة الاختبار: تحديد الدوائر الموصلة المراد اختبارها على لوحة الاختبار وقياس مقاومتها باستخدام ميكرومتر. ضع لوحة الاختبار في حجرة الصدمة الحرارية، واختبرها وفقًا للظروف المحددة، سواءً وفقًا لمتطلبات العميل أو معايير IPC، في نطاق درجة حرارة يتراوح بين -55 درجة مئوية و125 درجة مئوية لمدة 15 دقيقة، مع 100 دورة. بعد الاختبار، اترك اللوحة تعود إلى درجة حرارة الغرفة وقياس مقاومة التوصيل باستخدام ميكرومتر. معايير القبول: وفقًا لـ IPC-TM-6502672، يجب ألا تتجاوز النسبة المئوية للزيادة في مقاومة اللوحة المختبرة بعد الاختبار 10٪ ((بعد الاختبار - قبل الاختبار) / قبل الاختبار * 100)؛ يجب ألا يكون هناك أي انفصال أو تشقق ملحوظ في التحليل المقطعي. اختبار مقاومة الرطوبة والعزل الغرض من الاختبار: لتقييم تأثير درجات الحرارة والرطوبة العالية على مقاومة العزل للوحة الصلبة المرنة النهائية. معدات الاختبار: أ) فرن درجة حرارة ثابتة ب) ميغا أوم متر طريقة الاختبار: ضع لوحة عينة الاختبار في الفرن واخبزها عند (50 ± 5 درجة مئوية، 3 ساعات)، ثم أخرجها واتركها لتبرد إلى درجة حرارة الغرفة. ضع لوحة الاختبار الصلبة المرنة في غرفة درجة الحرارة والرطوبة الثابتة وطبق جهدًا قدره 100 ± 10 فولت تيار مستمر. قم بقياس مقاومة العزل للوحة الاختبار باستخدام ميغا أوم متر (جهد القياس: 500 فولت تيار مستمر). اضبط درجة الحرارة والرطوبة، ثم شغّل جهاز درجة الحرارة والرطوبة الثابتين (وفقًا لمواصفات العميل أو IPC: درجة الحرارة: 50±5 درجة مئوية، الرطوبة: 85~93% رطوبة نسبية، مدة الاختبار: 7 أيام). بعد انتهاء الاختبار، ضع لوح الاختبار الصلب المرن في درجة حرارة الغرفة، وقس مقاومة العزل خلال ساعة إلى ساعتين، مع تسجيل القيمة المقاسة.معايير القبول: وفقًا للمواصفة IPC-TM-650263 وIPC-6012-294 و2.10.1، يجب أن تكون مقاومة العزل ≥500MΩ قبل الاختبار و≥100MΩ بعده. اختبار تحمل الجهد. الغرض من الاختبار: تحديد الحد الأدنى للجهد الذي يخترق عنده العازل بين مسارات اللوح الصلب المرن. معدات الاختبار: جهاز اختبار عالي الجهد. طريقة الاختبار: ضع اللوح الصلب المرن في فرن واخبزه عند درجة حرارة 49-60 درجة مئوية لمدة 3 ساعات على الأقل. أخرج اللوح واتركه يبرد إلى درجة حرارة الغرفة. افتح جهاز اختبار تحمل الجهد واتبع متطلبات العميل أو شروط اختبار IPC (جهد الاختبار: 500+15/-0 فولت تيار مستمر، مدة الاختبار: 30+3/-0 ثانية، تيار التسرب: 0.5 مللي أمبير). معايير الحكم: وفقًا لـ IPC-TM-650257، بعد اختبار مدته 30 ثانية، يشير الضوء الأخضر إلى النجاح (موافق)، بينما يشير الضوء الأحمر إلى الفشل (NG). اختبار التقشير الغرض من الاختبار: اختبار قوة التصاق S/M والحبر والطلاء على سطح النحاس للتأهيل. معدات الاختبار: شريط 3M (طراز 600، عرض 0.5 بوصة) طريقة الاختبار: قص حوالي 2 بوصة من شريط 3M وألصقه على اللوحة. ثم استخدم القفازات للضغط على الشريط بإحكام، مع إزالة أي فقاعات هواء. اسحب الشريط بسرعة أفقيًا في الاتجاه الموازي للوحة الاختبار الصلبة المرنة (يجب الضغط على الشريط وسحبه في غضون دقيقة واحدة). معايير القبول: وفقًا لـ IPC-TM-65024.281 و241، افحص الشريط الذي يتم تقشيره بصريًا. يجب ألا تبقى أي بقايا من S/M أو الحبر أو الطلاء على الشريط. اختبار السحب الغرض من الاختبار: اختبار الالتصاق بين PP ورقائق النحاس. معدات الاختبار: جهاز اختبار السحب. طريقة الاختبار: قِس عرض الخيط المراد سحبه، واختر خيطًا يبعد عن حافة اللوح بمقدار بوصة واحدة على الأقل، وبعرض لا يقل عن 0.125 بوصة. استخدم مسدسًا حراريًا لنفخ الطرف الأمامي للخيط المراد اختباره، ثم اكشطه بمكشطة بطول 0.5 بوصة تقريبًا. ثبّت الطرف المكشط من الخيط، وأجرِ اختبار سحب (بزاوية 90±5 درجة) بسرعة لا تقل عن بوصتين في الدقيقة حتى الوصول إلى طول لا يقل عن بوصة واحدة. معايير التقييم: وفقًا للمواصفة IPC-TM-650248 و24.81، يجب أن تكون مواصفات اللوح النهائي مساوية أو أكبر من 6 أرطال/بوصة (1 رطل = 0.454 كجم). الركيزة: أ) 1/3 أونصة > 5 أرطال/بوصة، ب) 0.5 أونصة > 6 أرطال/بوصة، ج) 1 أونصة > 8 أرطال/بوصة، د) 2 أونصة > 10 أرطال/بوصة. اختبار الانحناء. الغرض من الاختبار: اختبار أداء الانحناء الديناميكي للدائرة المطبوعة المرنة (FPC) وضمان استقرار نقل الكهرباء والإشارات أثناء الاستخدام الديناميكي. أداة الاختبار: آلة اختبار الانحناء. طريقة الاختبار: لحام الأسلاك بطرفي دائرة عينة الاختبار وتثبيتها بآلة اختبار الانحناء. اضبط معلمات اختبار الانحناء وفقًا لمواصفات العميل أو معايير IPC: القطر الداخلي للانحناء الترددي هو 2.0±0.2 مم، وشوط الحركة الترددية هو 120+5 مم، وسرعة الاختبار 100 دورة في الدقيقة.يُحسب عدد الانحناءات حتى انقطاع التيار (يجب قياس معدل تغير المعاوقة أثناء الاختبار). معيار الاختبار: مبني على IPC-TM-65024.3. وأخيرًا، نُجري التشطيب النهائي على اللوحة الصلبة المرنة، والذي يشمل المعالجة السطحية النهائية والطلاء الواقي، مثل قناع اللحام، ومعالجة السطح، والعزل. خلال مرحلة التشطيب النهائي لإنتاج اللوحات الصلبة المرنة، يلزم إجراء معالجة سطحية وتطبيق طلاءات واقية لتوفير الحماية وتحسين قابلية اللحام. قناع اللحام: قناع اللحام هو طلاء واقي يُوضع على لوحة الدوائر الإلكترونية لتغطية وحماية المناطق التي لا تتطلب لحامًا، مثل مسارات الدوائر والوسادات المعدنية. عادةً ما تكون طبقة الطلاء خضراء، ولكن يمكن أن تكون بألوان أخرى مثل الأحمر والأزرق والأبيض. يساعد قناع اللحام على منع حدوث قصر كهربائي وتداخل كهربائي، مع توفير طبقة حماية إضافية. تشطيب السطح: يشير مصطلح تشطيب السطح إلى وضع طلاء أو طلاء على السطح المعدني للوحة الدوائر الإلكترونية لتعزيز مقاومتها للتآكل وقابليتها للحام وخصائصها الكهربائية. تتضمن الطرق الشائعة لتشطيب السطح ما يلي: تسوية اللحام بالهواء الساخن (HASL): وهي طريقة شائعة لمعالجة السطح تتضمن طلاء طبقة من اللحام المنصهر على سطح المعدن ثم إزالة اللحام الزائد باستخدام سكين هوائي. طلاء النيكل الذهبي الغاطس بدون كهرباء (ENIG): تتضمن طريقة معالجة السطح هذه ترسيب طبقة من النيكل وطبقة من الذهب بالتتابع على سطح المعدن. يوفر هذا تسطيحًا جيدًا وقابلية لحام ومقاومة للتآكل، مما يجعله مناسبًا للدوائر عالية الدقة. مادة حافظة للحام العضوي (OSP): تشكل طريقة معالجة السطح هذه طبقة واقية عضوية على سطح المعدن، مما يوفر الحماية ومقاومة للتآكل. يجب تطبيق طبقة OSP قبل اللحام بفترة وجيزة، لأنها لا تتمتع بثبات طويل الأمد مثل طرق معالجة السطح الأخرى. الطلاء المطابق: في المناطق الحساسة من الأجزاء المرنة ولوحات الدوائر، يمكن تطبيق طبقة من الطلاء المطابق لتوفير حماية إضافية. الطلاء المطابق هو عادةً طلاء شفاف يتم تطبيقه على لوحة الدائرة لتغطية وحماية المكونات الإلكترونية ومفاصل اللحام وخطوط التتبع. يساعد هذا الطلاء على منع تلف لوحة الدوائر الكهربائية بسبب الرطوبة والغبار والمواد الكيميائية والعوامل البيئية الأخرى، مع توفير العزل ومقاومة التآكل. تساهم خطوات التجميع النهائية هذه في متانة وموثوقية واستقرار لوحات المرونة الصلبة. من خلال استخدام قناع اللحام، ومعالجة السطح، وطلاءات العزل، يمكن إطالة عمر لوحات الدوائر الكهربائية، مما يوفر طبقات حماية إضافية للتكيف مع مختلف الظروف البيئية. هذا يساعد على حماية اللوحات من الرطوبة والتآكل والدوائر القصيرة.وغيرها من الآثار السلبية، مع ضمان أسطح لحام موثوقة لتوصيلات آمنة أثناء عملية التجميع. يتطلب إنتاج ألواح المرونة الصلبة معرفة وتقنيات متخصصة، ولكن باتباع الخطوات والإرشادات الصحيحة، يمكن تصنيع ألواح مرنة صلبة عالية الجودة بنجاح. يجب الاهتمام بالتفاصيل ومراقبة الجودة طوال مراحل التصميم، واختيار المواد، ومعالجة التصفيح، ولحام التجميع، والتحقق من صحة الاختبار. مع التقدم المستمر للتكنولوجيا، ستلعب ألواح المرونة الصلبة دورًا حاسمًا في مجموعة واسعة من الأجهزة الإلكترونية، حيث توفر حلولاً مرنة وموثوقة للمنتجات الإلكترونية المبتكرة.

دعم العملاء